Apa peran pengepakan di menara pendingin?

2022-06-17 10:36Pengepakan menara pendingin merupakan bagian penting dari menara pendingin, dan juga menentukan efisiensi kerja menara pendingin. Pada dasarnya filler terbuat dari bahan PVC. Bahan ini mengadopsi prinsip desain sarang lebah, yang dapat meningkatkan daya pendinginan menara pendingin saat menara pendingin bekerja, sangat mengurangi konsumsi input menara pendingin, dan meningkatkan kapasitas pendinginan pada saat yang bersamaan. efisiensi pendinginan menara. Pengisi memiliki ketahanan suhu 50°C hingga 68°C, ketahanan penuaan, kinerja luar biasa, ketahanan UV dan umur panjang.

Fungsi filler di menara pendingin adalah untuk meningkatkan pembuangan panas, memperpanjang waktu tinggal air pendingin, meningkatkan area pertukaran panas, dan meningkatkan pertukaran panas. Distribusikan air secara merata. Tidak memasukkan sesuatu ke dalam menara yang perlu didinginkan. Menara pendingin adalah perangkat yang mendinginkan cairan panas (termasuk air) ke suhu yang wajar. Panas buangan yang dihasilkan dalam produksi industri atau proses pendinginan umumnya dibuang dengan air pendingin. Fungsi menara pendingin adalah untuk menukar air pendingin dengan panas buangan dengan udara di menara, sehingga panas buangan dipindahkan ke udara dan dibuang ke atmosfer. Lingkup aplikasi menara pendingin: sistem pendingin AC, seri pendingin, tungku listrik, cetakan injeksi, penyamakan,

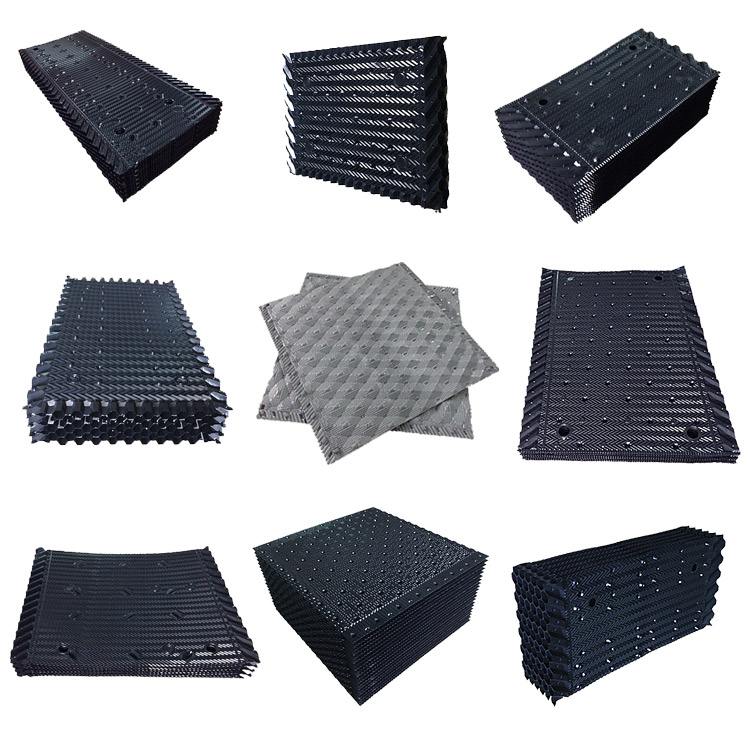

Pengepakan menara pendingin dapat dibagi menjadi: Pengepakan gelombang S, pengepakan miring miring, pengepakan gelombang miring trapesium melangkah, pengepakan gelombang sinus diferensial, pengepakan gelombang titik, pengepakan sarang lebah heksagonal, pengepakan gelombang dua arah, pengepakan gelombang miring, dll.

Bahan yang digunakan dalam pengisi menara pendingin adalah Xiaoshu, semen asbes, kisi-kisi semen, plastik, plastik yang diperkuat serat gelas, keramik, dll.

Menara pendingin paling awal hanya menggunakan kayu. Karena ketersediaan kayu, dari munculnya menara pendingin hingga tahun 1960-an, pengisian menara pendingin hampir secara eksklusif terbuat dari kayu.

Mahoni adalah bahan yang paling umum digunakan untuk pengisian menara pendingin awal karena sifat anti-korosinya. Mahoni yang tumbuh dalam waktu lama berbentuk lurus dan kuat, memiliki masa pakai yang lama, dan mudah digunakan, sehingga harganya lebih mahal. Belakangan, terjadi kelangkaan kayu sonokeling tua, dan harga terus naik.

Pada tahun 1950-an dan 1960-an, lembaran semen asbes banyak digunakan sebagai bahan pengisi menara pendingin. Bahan ini memiliki ketahanan korosi yang baik. Namun, telah ditemukan bahwa semen asbes berbahaya bagi lingkungan selama pemrosesan dan produksi, sehingga penerapan bahan ini secara bertahap menurun, dan beberapa negara telah melarangnya.

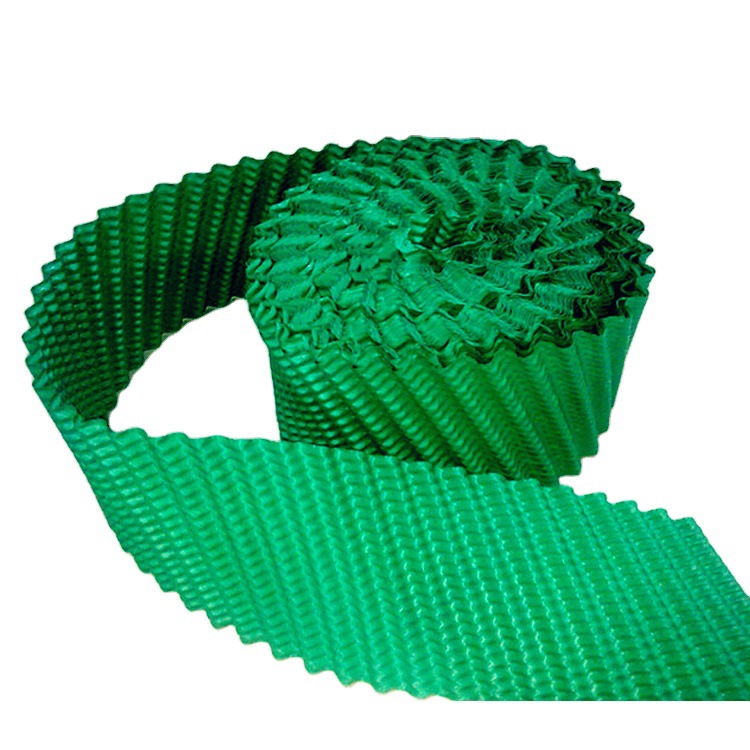

Sekitar tahun 1970-an, kemunculan bahan pengisi plastik merupakan inovasi besar dalam pengembangan menara pendingin. Pengisi plastik pertama kali digunakan dalam industri ventilasi pemanas dan pendingin udara, dan kemudian di industri penyulingan dan pembangkit listrik. Pengisi ini ditandai dengan ketahanan korosi yang baik dan dapat digunakan untuk waktu yang lama. Pengemasan film plastik adalah inovasi besar dalam sejarah pengembangan menara pendingin.

Ini meningkatkan area kontak antara air dan udara. Sehingga memiliki kapasitas pendinginan yang lebih baik. Namun, di bawah suhu tinggi dan kondisi kerja yang lembab dari menara pendingin, pengisi plastik akan menua dan berubah bentuk setelah bekerja selama sekitar 3 tahun, yang akan mempengaruhi efisiensi pendinginan. Selain itu, pembekuan di musim dingin juga akan berdampak lebih besar pada bahan pengisi plastik.

Dalam beberapa tahun terakhir, pengisi keramik secara bertahap telah digunakan di menara pendingin pembangkit listrik, dan karakteristik pengisi keramik adalah anti-penuaan. Deformasi geometris tidak mudah terjadi, tidak ada retak getas, dan anti korosi, tahan asam dan alkali yang baik. Fitur lain dari pengisi ini adalah memiliki ketahanan beku yang sangat baik, dan masa pakai pengisi keramik relatif lama, dan masa pakai dirancang selama 30 tahun. Investasi awal jenis pengepakan ini relatif besar, unit tidak perlu mengganti pengepakan setelah 30 tahun layanan, dan biaya operasi dan pemeliharaan juga lebih rendah daripada bahan lainnya.